5 września 2024

Czy przemysł tekstylny ma szansę na zieloną transformację?

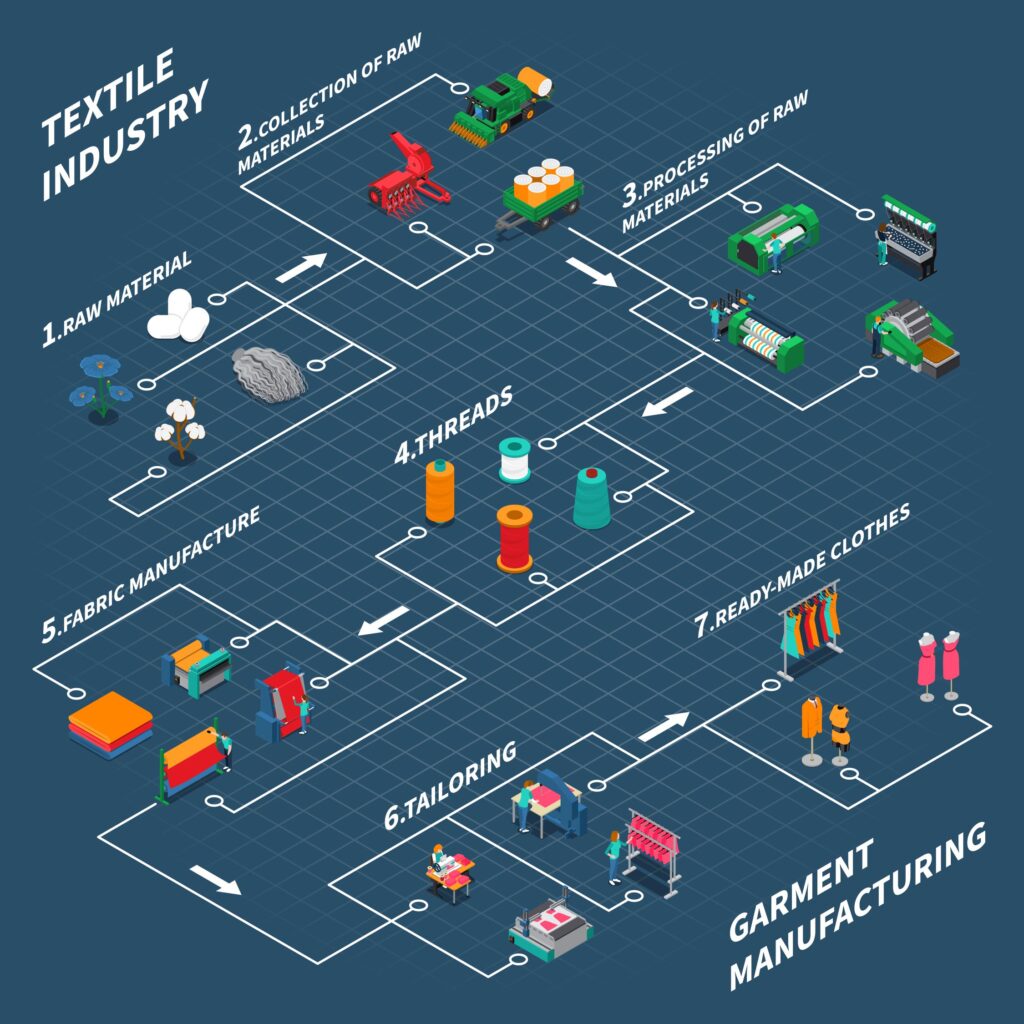

Tekstylia należą do wyrobów, które towarzyszą nam na co dzień w każdej dziedzinie życia. Przemysł tekstylny obejmuje produkcję odzieży i obuwia, w tym odzieży roboczej, tzw. tekstyliów domowych (pościeli, zasłon, ręczników, obrusów, dywanów) użytkowanych zarówno w sektorze prywatnym, jak również szpitalach, restauracjach czy hotelach, tekstyliów przemysłowych i technicznych wykorzystywanych w przemyśle meblarskim, motoryzacyjnym, budownictwie, rolnictwie, rybołówstwie i in., a także włóknin, przędz, tkanin i lin. Jest to sektor gospodarki charakteryzujący się w swojej obecnej formie z jednej strony bardzo wysokim poziomem produkcji, dochodowości i zatrudnienia, z drugiej natomiast ogromnym negatywnym wpływem na środowisko i zużyciem zasobów naturalnych.

Przeważająca część tekstyliów produkowana jest na potrzeby indywidualnych gospodarstw domowych. Według raportu JCR średnie zużycie wyrobów tekstylnych w Unii Europejskiej w 2014 roku wyniosło 9 547 000 ton, wśród których odzież stanowiła ok. 70%, natomiast tekstylia domowe pozostałe 30%. Bez uwzględniania w szacunkach butów, torebek i innych skórzanych wyrobów, liczby te dają zużycie średnio 19,1 kg tekstyliów na 1 mieszkańca UE [1]. Z kolei badania Manshoven i in. [2] wskazują, że konsumpcja tekstyliów w 2017 roku wzrosła do 26 kg na osobę, przy światowej produkcji osiągającej w tym czasie wartość 62 mln ton. Jeśli wzorce zachowań konsumenckich w zakresie nabywania wyrobów włókienniczych nie ulegną zmianie w kolejnych latach, szacuje się, że popyt na tekstylia wzrośnie o 63%, osiągając w 2030 r. wartość 102 mln ton.

Szybka moda drogą donikąd

Głównym czynnikiem odpowiedzialnym za bardzo gwałtowny rozwój branży odzieżowej w ostatnich dekadach jest trend na tzw. fast fashion, będący przykładem liniowego modelu sprzedaży. W praktyce szybka moda polega na tym, że konsumenci kupują duże ilości bardzo tanich ubrań, które noszą przez krótki czas, a następnie wyrzucają po to, aby zrobić miejsce na zakup nowych elementów garderoby. Wiodące marki odzieżowe wypuszczają rocznie 12, 16 a nawet 24 kolekcje tworzone w odstępach około miesiąca, które następnie są kopiowane w wersji bardziej „ekonomicznej” i sprzedawane przez sieci sklepów odzieżowych. Ubrania tego typu charakteryzują się masową produkcją, w możliwie jak największej ilości kolorów i rozmiarów, a także krótkim czasem użytkowania, który najczęściej sprowadza się do 7-8 założeń danego elementu odzieży. Nawet jeśli ubranie przetrwa trochę dłużej bez uszkodzeń, mimo niskiej jakości materiału i wykonania, w niedługim czasie zostaje ostatecznie wyrzucone ze względu na szybko zmieniające się trendy modowe. Dawniej odzież kupowano, by zaspokoić racjonalnie uzasadnione potrzeby. Aktualnie zakup nowych ubrań ma na celu przyniesienie satysfakcji z nabycia nowego produktu i poprawę samopoczucia konsumenta. W związku z tym bardzo często na decyzje o zakupie produktu tekstylnego (najczęściej odzieży) bardziej wpływa subiektywny gust kupującego, aniżeli jego funkcjonalność. Aby sprostać wymaganiom konsumentów producenci starają się oferować swoje produkty w jak najszerszej gamie [1, 2]. Sytuacji nie poprawia fakt coraz popularniejszej w ostatnich latach sprzedaży internetowej. Udogodnienia dla klientów w zakresie możliwości zwrotów niepasujących towarów powodują, że konsumenci zamawiają ubrania w kilku rozmiarach i wariantach kolorystycznych, aby ostatecznie zakupić jeden, najbardziej do nich dopasowany, a resztę zwrócić. To prowadzi do sytuacji, w której praktycznie 20% zamawianych przez Internet produktów jest zwracanych jako nowe i pełnowartościowe wyroby. Panujący powszechnie w liniowym modelu sprzedaży pogląd, że im większy wybór oferuje się konsumentowi, tym większa jest szansa, że dokona on zakupu powoduje, że firmy odzieżowe starają się maksymalnie dywersyfikować swoje produkty. Dodatkowo, trudność w oszacowaniu w jakiej ilości sprzedadzą się poszczególne warianty ubrań sprawia, że producenci decydują się często na produkowanie z nadwyżką w celu zapewnienia dostępności. To co się nie sprzeda, czy to ze względu na przeszacowanie podaży względem popytu, czy zmianę sezonu lub aktualnie obowiązujących trendów, jak również uszkodzenia i wady jakościowe wychwycone przed wypuszczeniem produktu na rynek sprawia, że od 4 do 9% wyrobów włókienniczych jest utylizowanych zanim jeszcze trafi w ręce klientów. [3]

Nieprzyjemna prawda o przemyśle tekstylnym

Liniowy model sprzedaży, którego motorem napędowym jest „szybka moda”, przyczynia się do znacznego zużycia surowców pierwotnych, emisji gazów cieplarnianych, złej sytuacji osób zatrudnionych w przemyśle tekstylnym oraz generowania olbrzymich ilości odpadów [4]. Przemysł tekstylny powszechnie uznawany jest za sektor gospodarki wytwórczej o najbardziej skomplikowanym łańcuchu wartości. Ponad 80 % firm działających w branży to małe i średnie przedsiębiorstwa [1].

W samej Unii Europejskiej działa około 192 tys. przedsiębiorstw zatrudniających 1,3 mln pracowników, z których 67% zajmuje się produkcją ubrań, natomiast pozostałe 33% tekstyliami domowymi i in. [3, 4]

Źródło:https://www.europarl.europa.eu/topics/pl/article/20201208STO93327/wplyw-produkcji-tekstyliow-i-odpadow-tekstylnych-na-srodowisko-infografiki

Szacuje się, że w 2020 r. na potrzeby produkcji odzieży, obuwia i tekstyliów domowych użytkowanych przez europejskie gospodarstwa domowe zużyto 175 mln ton surowców takich jak paliwa kopalne, minerały, metale, materiały budowlane, nawozy, substancje chemiczne czy biomasa. 40% tych zasobów zostało wykorzystanych na potrzeby produkcji odzieży, natomiast pozostałe 60% w równym stopniu pochłonęła produkcja obuwia i tekstyliów domowych. Odnosząc te wartości do pojedynczego konsumenta: zużycie wyniosło 391 kg na osobę. Emisja gazów cieplarnianych pochodzących w tym czasie z produkcji tekstyliów wyniosła 121 mln ton ekwiwalentu CO2, co w przeliczeniu na jednego mieszkańca UE daje 270 kg ekwiwalentu CO2. Natomiast zużycie wody potrzebnej do produkcji ubrań i tekstyliów domowych osiągnęło wartość 4 mld m3 wody niebieskiej (woda powierzchniowa i gruntowa) co daje w przeliczeniu na osobę 9 m3 oraz 20 mld m3 wody zielonej (woda pochodząca z opadów deszczu) czyli 44 m3 na osobę. Ponadto, produkcja wyrobów włókienniczych wytwarzanych na potrzeby europejskich konsumentów zajęła 180 tys. km2 gruntów użytkowych ogółem, czyli 400 m2 w przeliczeniu na jedną osobę.

Zakłada się, że 80% negatywnego wpływu wyrobów włókienniczych na środowisko wynika z ich produkcji, 17% przypada na etap użytkowania, natomiast 3% związane jest z zakończeniem cyklu życia produktu [5]. Przemysł tekstylny odpowiada nie tylko za produkcję ogromnych ilości dóbr, ale również za generowanie odpadów, których ilość w przypadku konsumentów z UE wynosi 5,8 mln ton rocznie. W przeliczeniu na osobę daje to aż 11,3 kg wyrobów włókienniczych wyrzucanych każdego roku [2]. Dzięki działalności różnego rodzaju organizacji charytatywnych ubrania, które trafiają do odpowiednich kontenerów, zostają przekazane do sklepu z odzieżą używaną lub przekazane w ramach zbiórki „od drzwi do drzwi” mają szanse zostać ponownie wykorzystane. Spośród 20% odzieży zebranej w ten sposób jako „odpad”, 40% które nie posiadają znaczących wad wraca do obiegu i jest ponownie sprzedawane jako ubrania używane najczęściej do Europy Wschodniej, Azji i Afryki. Pozostałe 50% poddaje się recyklingowi na ścierki przemysłowe, materiały do wypełnień i izolacji lub przetwarza i dodaje jako dodatek przy produkcji nowej przędzy. Niestety, w związku z tym, że recykling mechaniczny bardzo utrudniają zawarte w ubraniach chemiczne barwniki i substancje wykończeniowe, stosowanie mieszanek różnych włókien, a także pogarszające jakość przędzy skracanie włókien, mniej niż 1% zebranych po procesie użytkowania ubrań jest zdatnych do recyklingu na nowe włókna odzieżowe. Pozostałe 10% jest składowane na wysypiskach lub spalane [1, 2, 5]. Mimo podejmowania działań mających na celu odzyskiwanie ubrań do ponownego użycia szacuje się, że na poziomie światowym 87% wszystkich włókien wykorzystanych do produkcji tekstyliów już po pierwszym użyciu kończy na wysypiskach lub w spalarniach [4]. Zjawisko to spowodowane jest z jednej strony faktem, iż luksusowe marki odzieżowe, chcąc chronić wartość swoich produktów, świadomie przeznaczają niesprzedane egzemplarze do utylizacji, z drugiej natomiast sytuacją związaną z przepisami podatkowymi, zgodnie z którymi biorąc pod uwagę bardzo niskie koszty produkcji, niesprzedane ubrania bardziej opłaca się zniszczyć. Wówczas firma może sobie takie działanie odliczyć od podatku VAT. W przypadku przekazania jako darowizna odliczenie nie jest możliwe [3].

Naturalne, ale czy bezpieczne dla środowiska?

Włókna wykorzystywane do produkcji tekstyliów najbardziej ogólnie podzielić można na te, które powstały na bazie węgla odnawialnego – jak włókna roślinne, włókna białkowe pochodzenia zwierzęcego czy miazga celulozowa oraz włókna z węgla nieodnawialnego zawartego m.in. w ropie naftowej. Mimo że wyroby włókiennicze oparte na węglu odnawialnym wydają się być bardziej ekologiczne, aby móc w pełni ocenić ich wpływ na środowisko należy bardzo dokładnie przeanalizować cały proces produkcji. Obecnie rynek tekstylny został zdominowany przez włókna syntetyczne, których udział w globalnej produkcji stanowi 62%. Na drugim miejscu plasuje się bawełna – 24%, dalej inne naturalne włókna, których udział stanowi 6% oraz włókna zwierzęce o udziale zaledwie 2%. Według danych produkcja włókien naturalnych w 2019 r. wyniosła 33 mln ton, z czego 70% stanowiła produkcja bawełny, natomiast 25% produkcja wełny. W Unii Europejskiej wytwarzany jest zaledwie 1% światowej produkcji bawełny. Ze względu na swoje parametry jest najpopularniejszym włóknem naturalnym stosowanym w produkcji tekstyliów. Niemniej jednak bawełna, mimo swojego naturalnego pochodzenia, w znacznym stopniu przyczynia się do zużywania paliw kopalnych oraz wody, jak również zanieczyszczenia środowiska. Jak podają raporty, światowa produkcja konwencjonalnej bawełny pochłania rocznie 8 mln ton nawozów i 200 tys. ton środków ochrony roślin. Zarówno produkcja nawozów i pestycydów, jak i zabiegi uprawowe w przypadku bawełny są bardzo energochłonne i przyczyniają się do znacznego śladu węglowego tego surowca. Ponadto, nawozy które są niezbędne w przypadku bawełny, mogą przyczyniać się do eutrofizacji wód, a z kolei pestycydy wpływać na ogólne zanieczyszczenie środowiska. Aby produkcja bawełny mogła zaspokoić stale rosnący popyt na wyroby tekstylne, trzeba by zwiększyć areał jej upraw. Wymagałoby to wylesiania kolejnych obszarów, bądź przejęcia terenów wykorzystywanych pod uprawę żywności, co potęgowałoby negatywny skutek dla środowiska i bezpieczeństwa żywnościowego. Mimo, iż uprawy organicznej bawełny wiążą się ze zmniejszeniem zużycia nawozów i pestycydów, w dalszym ciągu są one stosowane i mogą się przyczyniać do zanieczyszczenia środowiska.

Alternatywę dla uprawy bawełny mogą stanowić łykowe rośliny włókniste jak len, konopie czy ramia. Uprawiane lokalnie, w odpowiednich dla siebie warunkach klimatycznych, nie wymagają stosowania nawozów sztucznych i pestycydów, potrzebują znacznie mniejszych zasobów wody, mogą przyczyniać się do poprawy stanowiska, na którym rosną (konopie), są bardzo wydajne, pozyskane z nich włókno cechują bardzo dobre parametry użytkowe, a co równie ważne są roślinami wielofunkcyjnymi (len, konopie) używanymi również w przemyśle spożywczym i wielu innych. Główną kwestią wymagającą opracowania właściwych rozwiązań technologicznych, by w pełni możliwe było wykorzystanie potencjału tych roślin jest etap oddzielania włókien od zdrewniałej łodygi [6]. Wełna i jedwab są kolejnym przykładem włókien, które mogą budzić kontrowersje, czy aby na pewno są przyjazne dla środowiska. Zarówno jedwab, jak i wełna, są włóknami pochodzenia zwierzęcego znanymi od tysięcy lat i posiadającymi bardzo dobre i trudne do zastąpienia innym rodzajem włókna parametry użytkowe.

Wśród kwestii budzących wątpliwości niektórych osób w kontekście ekologiczności wełny, można wymienić użytkowanie gruntów pod wypas zwierząt, produkcję metanu oraz zachowanie dobrostanu zwierząt podczas procesu pozyskiwania wełny [2]. Jeśli weźmie się pod uwagę te aspekty i zadba o to, by wełna pochodziła z chowu ekstensywnego, a podczas procesu jej pozyskiwania zwierzęta nie były narażone na stres, ból i cierpienie będzie można mówić o wełnie jako włóknie naturalnym przyjaznym środowisku.

Jedwab jest bardzo popularnym włóknem pochodzenia zwierzęcego mającym zastosowanie zwłaszcza w produkcji luksusowej odzieży, tekstyliów domowych i medycznych [6]. Niemniej, jego produkcja jest bardzo krytykowana przez organizacje broniące praw zwierząt. Aby móc pozyskać nici tj. rozwinąć je z kokonu w jednym kawałku, niezbędne jest zanurzenie kokonów z ukrytymi w środku larwami we wrzątku, co jednoznacznie prowadzi do ich śmierci. Do pozyskania 1 kg jedwabnej przędzy potrzebnych jest 3000 takich kokonów. Powoli wdrażane są metody pozwalające na pozyskiwanie jedwabiu bez konieczności zabijania wytwarzających kokony poczwarek jedwabnika morwowego jak np. zbieranie kokonów w naturze lub pozostawianie kokonów do momentu przecięcia kokonu i wydostania się motyla, jednakże włókna pozyskiwane w ten sposób są dużo droższe od i tak już drogiego jedwabiu konwencjonalnego [7].

Ostatnim rodzajem włókna naturalnego pochodzenia, którego ekologiczność jest dyskutowana są sztuczne włókna celulozowe. Mimo, iż produkowane są z naturalnie występującej i odnawialnej masy celulozowej, zarówno ze względu na surowiec, z którego jest ona pozyskiwana, jak i substancje chemiczne niezbędne w procesie rozpuszczania, produkcja włókien celulozowych może mieć znaczący negatywny wpływ na środowisko. Najpopularniejszym włóknem spośród wszystkich sztucznych włókien celulozowych jest wiskoza. Jej produkcja w 2020 roku osiągnęła wartość 5 mln ton. Główne źródła pozyskiwania rozpuszczalnej masy celulozowej to pochodzące z azjatyckich plantacji drewno eukaliptusowe oraz uprawiane w Austrii drewno bukowe. Jako, że na potrzeby wytworzenia 1 tony wiskozy potrzebnych jest średnio 2,5 – 3 ton drewna, negatywny wpływ plantacji drzew, z których pozyskiwana jest miazga, wynika przede wszystkim z konkurencji o grunty. Ponadto, spora część wiskozy pozyskiwana jest z drewna pochodzącego z lasów pierwotnych i zagrożonych. Aby temu zapobiec wprowadzone zostały systemy certyfikacji upraw plantacyjnych, z których pozyskiwane jest drewno. Dodatkowo trwają prace nad możliwościami pozyskiwania masy celulozowej z alternatywnych roślin takich jak: bambus i konopie, które w założeniu mogłyby stanowić bardziej wydajne od drewna źródło celulozy. Jednak nawet, gdy rozwiązany zostanie problem surowca, pozostaje kwestia jego przetwarzania. Nie dość, że jest ono procesem wodochłonnym, to dodatkowo wiąże się z wykorzystaniem niebezpiecznych rozpuszczalników czy substancji chemicznych jak np. dwusiarczek węgla oraz wytwarzaniem w efekcie tego procesu toksycznych gazów i substancji chemicznych. Bezpieczniejszą dla środowiska i bardziej zrównoważona metodę pozyskiwania celulozy ma stanowić lyocell. Porównując jego produkcję do wiskozy można stwierdzić, że wymaga mniejszej ilości wody, mniej zanieczyszcza powietrze, a główną substancją wykorzystywaną w całym procesie jest nadający się do recyklingu rozpuszczalnik celulozowy N-tlenku N-metylomorfolina (NMMO). Mimo wszystko, do uzyskania w pełni bezpiecznego efektu rozpuszczania celulozy wymagane są dalsze badania, ponieważ jak wynika z obserwacji, do procesu z użyciem rozpuszczalnika NMMO potrzebne są stabilizatory zapobiegające wystąpieniu niepożądanych reakcji ubocznych [6].

Wszechobecny plastik i substancje chemiczne

Odrębną grupę włókien stanowią włókna syntetyczne produkowane na bazie ropy naftowej. Szacuje się, że w 2019 r. produkcja włókien syntetycznych w Europie wyniosła 58 mln ton, przy światowej produkcji na poziomie 70 mln ton. Włókna syntetyczne stanowią 60% wszystkich włókien wykorzystywanych do produkcji odzieży i 70% włókien stosowanych w produkcji domowych tekstyliów. Spośród wszystkich włókien syntetycznych najczęściej stosowany jest poliester, czyli politeraftalan etylenu (PET).

Zagrożenia dla środowiska związane z produkcją i użytkowaniem tego rodzaju włókien są złożone. Kluczowy problem stanowi zużycie nieodnawialnego surowca jakim jest ropa naftowa w ilości ok. 70 mln baryłek rocznie oraz znaczna emisja dwutlenku węgla pochodzącego z procesu wytwarzania włókien syntetycznych [2]. Inną niezwykle istotną kwestią jest uwalnianie się mikrowłókien podczas całego cyklu życia tekstyliów z włókien syntetycznych. Według raportów, rocznie do oceanów przedostaje się nawet do 0,5 miliona ton włókien mikroplastiku. Szacuje się, że w całym cyklu życia, tekstylia wytworzone z włókien syntetycznych mogą tracić ilości mikrowłókien równą nawet 5% pierwotnej masy produktu. Do utraty mikrowłókien dochodzi na wszystkich etapach produkcji, przy czym najbardziej narażonym na to wyrobem są tekstylia o powierzchniach przetworzonych takie jak np. polary. Mimo że największe ilości włókien mikroplastiku uwalniane są podczas pierwszych kilku prań, kiedy to może się uwolnić nawet 1400 mg mikroplastiku/kg tekstyliów, mikrowłókna tracone są w każdym praniu podczas całego etapu użytkowania. Do zwiększenia uwalniania mikroplastiku z ubrań i tekstyliów domowych podczas prania mogą przyczyniać się:

- detergenty, zwłaszcza w postaci proszku,

- niestosowanie płynu zmiękczającego,

- dłuższe cykle prania,

- wyższe temperatury prania,

- używanie funkcji prania delikatnego, przy której zwiększa się stosunek wody do objętości pranych tkanin,

- pranie, gdy pralka nie jest w pełni załadowana.

Mimo że 95% mikrowłókien pochodzących z prania syntetycznych wyrobów włókienniczych jest wychwytywanych podczas ostatniego etapu oczyszczania ścieków w oczyszczalniach, pozostałe 5% może się przyczyniać do zanieczyszczenia wód. Ponadto, osady ściekowe zawierające mikrowłókna wykorzystywane jako nawóz na gruntach rolnych, przyczyniają się do przedostawania się mikroplastiku do gleby. Mikrowłókna z tkanin syntetycznych przedostają się także do powietrza. Niektóre badania sugerują, że w efekcie suszenia i noszenia odzieży, do powietrza, którym oddychamy może się wydzielić taka sama ilość mikrowłókien, jaka dostaje się do wody podczas ich prania [8]. Równie istotnym problemem, co sam plastik jest kwestia używania do produkcji tekstyliów różnego rodzaju środków chemicznych. Naukowcy zidentyfikowali do tej pory ok. 3 500 substancji chemicznych stosowanych w produkcji tekstyliów, spośród których 750 zaklasyfikowano jako niebezpieczne dla ludzkiego zdrowia, 240 o dużym potencjalnym zagrożeniu dla zdrowia ludzi, 440 jako niebezpieczne dla środowiska i 120 o dużym potencjale zagrożenia dla środowiska [2].

Analizując poszczególne etapy przetwarzania włókien, można zauważyć, że włókna naturalne mogą być nośnikiem stosowanych podczas uprawy pestycydów, natomiast włókna syntetycznych substancji chemicznych z etapu produkcji, jak np. pozostający we włóknach akrylowych akrylonitryl. W celu zapewnienia odpowiednich właściwości produkowanych tkanin w zakresie gładkości, miękkości, połysku, niekurczliwości, niegniotliwości, ognioodporności, antyelektrostatyczności, nieprzemakalności, odporności na zabrudzenia, mole i pleśń, a także oczekiwanego koloru, który nie będzie blaknąć, wyroby włókiennicze mogą zawierać szereg substancji chemicznych potencjalnie niebezpiecznych dla zdrowia, jak: mocne zasady i kwasy mineralne oraz organiczne, barwniki oraz ich zawiesiny lub wodne roztwory, detergenty, chlor i chlorowodór oraz żywice mocznikowe i melaminowo-formaldehydowe [9]. Do najbardziej niebezpiecznych związków chemicznych, które mogą się znaleźć w odzieży, należą tzw. wieczne chemikalia, czyli substancje per- i polifluoroalikolowe określane jako PFAS. Najczęściej wzbogaca się nimi odzież i akcesoria outdorowe, które dzięki PFAS stają się odporne na wodę, tłuszcz i wszelkie zabrudzenia. Nie dość, że PFAS uwalniają się z tekstyliów w całym cyklu życia, istnieje ryzyko ich przedostawania się do środowiska na skutek utylizacji wyrobów włókienniczych lub też mogą stanowić one niepożądany składnik tekstyliów pochodzących z recyklingu. Szacuje się, że 50% światowego wykorzystania PFAS wiąże się z produkcją tekstyliów. Mimo że stosowanie PFAS nie jest niezbędne, aby nadać tekstyliom odporność, badania wykazały, że aż 65% odzieży pochodzącej z różnych rejonów i poddanej analizie było skażonych PFAS. Najważniejsze negatywne skutki, jakie wynikają z narażenia na ekspozycje PFAS, to zaburzenia funkcji hormonów tarczycy, płodności i rozwoju płodu [10].

Biorąc pod uwagę fakt, że substancje chemiczne wykorzystywane są zarówno w produkcji tekstyliów z tworzyw syntetycznych, jak i naturalnych, oraz że mikrowłókna naturalne przedostają się do środowiska w równej mierze co mikroplastik, należałoby dążyć do zaniechania produkcji tekstyliów z włókien syntetycznych, a także zacząć stosować bardziej naturalne i bezpieczne barwniki oraz inne substancje wykorzystywane w obróbce tkanin. Obecne w środowisku mikrowłókna z czasem ulegają rozpadowi, co może przyczyniać się również do zwiększania intensywności uwalniania zawartych w nich substancji chemicznych. Spalanie i składowanie tekstyliów także może przyczyniać się do tego zjawiska. Akumulacja uwolnionych do środowiska z tekstyliów związków chemicznych może prowadzić do skutków, których na obecnym etapie nie jesteśmy w stanie przewidzieć. Kwestia recyklingu również może budzić w tej sytuacji wątpliwości z uwagi na fakt, że bardziej trwałe związki chemiczne mogą zostać przeniesione do recyklingowanej odzieży i w dalszym ciągu stanowić zagrożenie dla naszego zdrowia i środowiska [8].

Skąd pochodzą i gdzie trafiają nasze ubrania?

Analizując dane z 2017 r. dotyczące wymiany handlowej Unii Europejskiej z innymi krajami można zauważyć, że w przeliczeniu na jednego mieszkańca UE przy zużyciu tekstyliów wynoszącym prawie 26 kg, zaledwie 7,4 kg tych wyrobów włókienniczych wytworzonych zostało w Unii Europejskiej. By zaspokoić potrzeby unijnego rynku 27,9 kg tekstyliów pochodziło z importu. Wyeksportowanych zostało z kolei 11,2 kg wyrobów włókienniczych, z czego około 3 kg/osobę wynosił eksport odzieży używanej. Szerszy obraz tej sytuacji pokazują natomiast dane z 2018 roku, zgodnie z którymi import tekstyliów do UE wyniósł 14,5 mln ton, z kolei eksport z krajów unijnych 5,7 mln ton, przy czym 1,5 mln ton stanowiła odzież używana. Unia Europejska na swoje potrzeby importuje przede wszystkim odzież, obuwie i dodatki, czyli gotowe wyroby tekstylne, które wytwarzane są głównie w krajach azjatyckich takich jak Chiny (37%), Turcja (11%), Bangladesz (10%), Indie (9%) i Pakistan (5%). Eksport obejmuje włókna i włókniny, tkaniny luksusowe i techniczne. Wyroby włókiennicze europejskiej produkcji trafiają m.in. do Chin (10%), Turcji (9%), Stanów Zjednoczonych (8%), Pakistanu (5%) oraz Indii, Szwajcarii, Rosji, Tunezji i Maroka (po 4%) [2]. Jeśli chodzi o odzież używaną wyrzucaną przez unijnych konsumentów, to jej odbiorcami jest w głównej mierze Afryka – 46% i Azja – 41%, a około 10% importują także kraje europejskie nienależące do Unii [11]. Sprawa importu wyrobów włókienniczych ma szczególnie istotne znaczenie, gdy rozpatrywany jest wpływ ich produkcji na środowisko naturalne oraz warunki zatrudnienia. Jak wynika z raportów, na potrzeby produkcji tekstyliów poza Unią Europejską eksploatowanych jest 85% surowców pierwotnych, 92% wody i 93% gruntów. Dodatkowo produkcja ta odpowiada za emisję 75% gazów cieplarnianych. W kontekście zatrudnienia przy produkcji wyrobów włókienniczych konsumowanych w Unii Europejskiej, 56% siły roboczej ulokowanej jest w Azji i na Pacyfiku, a 12% w Afryce. Zaledwie 28% zatrudnienia ma miejsce w UE. Zarówno w krajach azjatyckich, jak i Europie, w branży tekstylnej powszechne są bardzo złe warunki zatrudnienia. Pracownicy często otrzymują wynagrodzenia dużo niższe od płacy minimalnej, przez co by zwiększyć swoje zarobki wymiar godzinowy ich pracy ulega znacznemu wydłużeniu. Branża nastawiona jest na pracowników słabo wykwalifikowanych, których często nie chronią żadne umowy. Jak podają raporty, 40% siły roboczej w przemyśle tekstylnym stanowią kobiety. Opieranie sektora wyrobów włókienniczych w głównej mierze na imporcie sprawia, że Unia Europejska nie jest w stanie zapewnić wysokich standardów produkcji tekstyliów uwzględniających ochronę środowiska naturalnego i praw pracowników. Przepisy wprowadzane na terenie UE nie obejmują swym zasięgiem Azji i Afryki przez co konsumenci nie mogą otrzymać gwarancji co do wysokiej jakości kupowanych wyrobów [2]. Podobnie wygląda sytuacja w kwestii losu tekstyliów, zwłaszcza odzieży po zakończeniu etapu ich użytkowania. Często kończą one jako produkt eksportowy. W związku z tym, że w Afryce tania używana odzież z Europy cieszy się dość dużą popularnością, znaczna jej część trafia do ponownego użycia. Mimo to 40% importowanych ubrań używanych, nienadających się do ponownego użycia, trafia jako odpad na wysypiska. Część krajów afrykańskich zaczęła rozważać wprowadzenie zakazu importu używanej odzieży, jako że może on stanowić zagrożenie dla lokalnej produkcji. W Azji importowana z Europy odzież przede wszystkim poddawana jest recyklingowi na ścierki przemysłowe i materiał do wypełnień. To, co nie zostanie przetworzone, jest eksportowane do krajów afrykańskich lub przeznaczane do utylizacji. Lokalne wykorzystanie importowanych tekstyliów jako odzieży używanej, jest raczej mało popularne. Biorąc pod uwagę kwestię eksportu los tekstyliów po zakończeniu ich cyklu życia u europejskich konsumentów jest bardzo niejasny i może mieć znaczny negatywny wpływ związany z zanieczyszczeniem środowiska, nad którym Unia Europejska w dużej mierze nie jest w stanie sprawować kontroli [11].

Bez zaangażowania konsumentów zmiana się nie uda

Przemysł tekstylny został uznany przez Komisję Europejską za priorytetowy sektor mający znaczny potencjał transformacyjny w kierunku produkcji o obiegu zamkniętym. Wyrazem tego przekonania jest opublikowana przez nią w dniu 30 marca 2022 r. Strategia UE na rzecz zrównoważonych wyrobów włókienniczych w obiegu zamkniętym i związany ze strategią wymóg wprowadzenia selektywnej zbiórki odpadów tekstylnych do 2025 r przez wszystkie kraje należące do Unii Europejskiej. Do podstawowych założeń strategii na rzecz zamkniętego obiegu tekstyliów należą: trwałość, możliwość poddania recyklingowi, nieużywanie do produkcji substancji niebezpiecznych oraz etyczna produkcja odbywająca się z poszanowaniem środowiska naturalnego. W nowym modelu biznesowym wynikającym z przedstawionych założeń, kluczowym elementem stanie się etap projektowania. Jako, że Komisja Europejska w swojej strategii planuje wprowadzić koncepcję, zgodnie z którą odpowiedzialność za koszty związane z zakończeniem życia produktu będzie spoczywać na producentach, producenci już na etapie projektowania będą zmuszeni podejmować decyzje, które przyczynią się do tego, aby wyroby tekstylne, jak najdłużej były w obiegu [2, 12].

Ogromne znaczenie będzie miało pozyskiwanie trwałych i odpornych na uszkodzenia włókien naturalnych, które pochodzić będą z upraw i hodowli prowadzonych zgodnie z ideą rolnictwa regeneratywnego, a także wykorzystywanie podczas obróbki tkanin jedynie naturalnych i/lub bezpiecznych dla zdrowia ludzi i środowiska substancji [6]. Wysoka jakość produktów tekstylnych, a także ich ponadczasowy design powinny umożliwić ich długoletnie użytkowanie, sprzedaż jako produkty używane, a gdy ta nie będzie możliwa, upcykling i stworzenie nowych wyrobów z elementów starych tekstyliów. Recykling powinien być ostatecznością i zapewniać przetwarzanie „odpadów” tekstylnych na włókno nadające się do ponownego wykorzystania w produkcji odzieży [5]. W sytuacji, gdy wyroby włókiennicze powstawałyby w oparciu o naturalne surowce i substancje ulegające biodegradacji, utylizację poprzez składowanie czy spalenie, można by zastąpić bezpiecznym dla środowiska procesem kompostowania. Jako, że duża część zmian do wprowadzenia, wiąże się z etapem produkcji i końcem życia produktów, znaczna część odpowiedzialności za potencjalną transformację spoczywać będzie na barkach producentów. Niemniej jednak, działania wdrażane przez konsumentów są równie ważne. To od ich decyzji zakupowych w dużej mierze zależy, jakie produkty będą kupowane, a także jaki będzie ich późniejszy los wynikający z właściwego użytkowania i pielęgnacji zapewniających długie życie produktu. Aby przejście na slow fashion stało się możliwe, konsumenci muszą zaakceptować fakt, że kupowana przez nich odzież i tekstylia domowe będą miały cenę, adekwatną do ich jakości. Wyższa cena to wynik między innymi bardziej lokalnej produkcji, w lepszy sposób wynagradzającej pracowników, a także wykorzystująca lokalne zasoby. Dzięki skróceniu łańcuchów dostaw, realne stałoby się sprawowanie pieczy nad tym, by tekstylia produkowane były z poszanowaniem środowiska naturalnego, a także by proces ich produkcji był bardziej zrównoważony i w dużej mierze opierał się o włókna wtórne minimalizujące zużycie surowców naturalnych i przyczyniające się do mniejszej emisji gazów cieplarnianych. Nawiązanie bliższej relacji między producentem a klientem, wynikające z produkcji pod kątem indywidualnych preferencji klientów, wpłynęłoby na zwiększenie wartości oferowanych im produktów, a tym samym sprawiłoby, że mogliby oni czuć większy sentyment do posiadanej odzieży i w efekcie, dłużej by z niej korzystali. Dodatkowo, wzrosłaby wartość wyrobów rzemieślniczych, a dawne zawody jak: krawiec, szewc, tkaczka itp. ponownie zyskałyby na znaczeniu.

Ułatwieniem w utorowaniu drogi dla produkcji tekstyliów w obiegu zamkniętym z całą pewnością byłyby instrumenty polityczne, takie jak: korzystne zmiany w przepisach i podatkach, dotacje i wsparcie inwestycyjne, wymogi, co do jakości produktów, a także te związane z importem i eksportem oraz kampanie edukacyjne na temat zrównoważonej mody, a także zielone zamówienia publiczne w zakresie zaopatrywania w tekstylia [2, 3]. Do wzrostu świadomości klientów w zakresie zrównoważonej produkcji i użytkowania wyrobów tekstylnych w dużej mierze przyczynić mogłoby się zamieszczanie na produktach etykiet zawierających informacje dotyczące zarówno składu danego wyrobu, jak i wytycznych w zakresie jego pielęgnacji i konserwacji. Informacja o składzie zawierająca wykaz wszystkich zastosowanych w danym produkcie materiałów dodatkowo przyczyniłaby się do efektywniejszego procesu i recyklingu [5]. Jak widać, aby transformacja przemysłu tekstylnego była możliwa, potrzebne są świadome i odpowiedzialne działania podejmowane zarówno przez producentów jak i konsumentów wyrobów włókienniczych.

Literatura:

1. Beton A., Dias D., Farrant L., Gibon T., Le Guern Y., Desaxce M., Perwueltz A., Boufateh I., Environmental Improvement Potential of textiles (IMPRO Textiles), Joint Research Centre, Luksemburg 2014

Link: https://publications.jrc.ec.europa.eu/repository/handle/JRC85895

2. Manshoven S., Christis M., Vercalsteren A., Arnold M., Nicolau M., Lafond E., Mortensen L. F., Coscieme L., Textiles and the environment in a circular economy, European Topic Centre on Circular economy and resource use, Belgia 2019

3. Duhoux T., Lingås D., Mortensen L. F., Volumes and destruction of returned and unsold textiles in Europe’s circular economy, European Topic Centre on Circular economy and resource use, Belgia 2024

4. Köhler A., Watson D., Trzepacz S., Löw C., Liu R., Danneck J., Konstantas A., Donatello S., Faraca G., Circular economy perspectives in the EU Textile sector, Joint Research Centre, Luksemburg 2021

Link: https://publications.jrc.ec.europa.eu/repository/handle/JRC125110

5. Duhoux T., Le Blévennec K., Manshoven S., Grossi F., Arnold M., Mortensen L. F., Textile and the Environment. The role of desing in Europe’s circular economy, European Topic Centre on Circular economy and resource use, Belgia 2022

6. Deckers J., Manshoven S., Mortensen L. F., The role of bio-based textile fibres in a circular and sustainable textiles system., European Topic Centre on Circular economy and resource use, Belgia 2023

7. Rudzka M., Kokony jedwabnika są źródłem jedwabiu. Jak powstaje ten niezwykły materiał i jaka jest jego historia?, National Geographic Polska (24.12.2023)

Link: https://www.national-geographic.pl/artykul/kokony-jedwabnika

8. Manshoven S., Smeets A., Malarciuc C., Tenhunen A., Mortensen L. F., Microplastic pollution from textile consumption in Europ, European Topic Centre on Circular economy and resource use, Belgia 2022

9. Pośniak M., Dobrzyńska E., Zagrożenia chemiczne w zakładach tekstylno-odzieżowych, Centralny Instytut Ochrony Pracy PIB, Warszawa 2010

Link: https://m.ciop.pl/CIOPPortalWAR/file/71287/broszura_tekstylia.pdf

10. Straková J., Brosché S., Brabcowá K., Toxics in Our Clothing. Forever Chemicals in Jackets and Clothing from 13 Countries, Arnika and IPEN, Praga 2023

Link: https://arnika.org/en/publications/toxics-in-our-clothing

11. Lingås D., Manshoven S., Mortensen L. F., Paulsen F., EU exports of used textiles in Europe’s circular economy, European Topic Centre on Circular economy and resource use, Belgia 2023

12. Oleksyn-Wajda A., Piwowarek Z., Olszewska-Miszuris M., Radkowska-Świętoń E., Chrabota A., Zrównoważony rynek modowy. Przewodnik po strategii UE na rzecz zrównoważonych wyrobów włókienniczych o obiegu zamkniętym, UN Global Compact Network Poland, Warszawa 2022

Link: https://ungc.org.pl/wp-content/uploads/2022/11/Raport_Zrownowazony_Rynek_Modowy.pdf

Skontaktuj się z nami

Chcesz podzielić się przemyśleniami, do których zainspirował Cię artykuł, zainteresować nas ważną sprawą lub opowiedzieć swoją historię? Napisz do redakcji na adres:

mgr inż. Karolina Bugajska

Absolwentka Uniwersytetu Przyrodniczego we Wrocławiu, Wydział Biologii i Hodowli Zwierząt, na kierunku zootechnika ze specjalnością Hodowla zwierząt towarzyszących i wolnożyjących. Posiada tytuł zawodowy technika weterynarii, certyfikat opiekun zwierząt COAPE.